Атомстройкомплекс-Промышленность

Перед началом проекта автоматизации Управляющей компанией была поставлена задача создания единой информационной системы в единой базе для работы всех бизнес-единиц, с единой нормативно-справочной информацией, интегрированной со смежными системами по оперативному управлению производством, документообороту, расчету зарплаты, с переносом исторических данных из "1С:Управление производственным предприятием" и "1С:Бухгалтерия предприятия".

Перед началом проекта автоматизации Управляющей компанией была поставлена задача создания единой информационной системы в единой базе для работы всех бизнес-единиц, с единой нормативно-справочной информацией, интегрированной со смежными системами по оперативному управлению производством, документообороту, расчету зарплаты, с переносом исторических данных из "1С:Управление производственным предприятием" и "1С:Бухгалтерия предприятия".

Важными критериями создания единой информационной системы были: решение задач бизнес-единиц максимально типовыми средствами новой системы с минимизацией доработок, но с учетом специфики деятельности каждого предприятия, с учетом нормализации нормативно-справочной информации, а также с учетом вывода бухгалтерской и кадровой функций предприятий в Общий центр обслуживания.

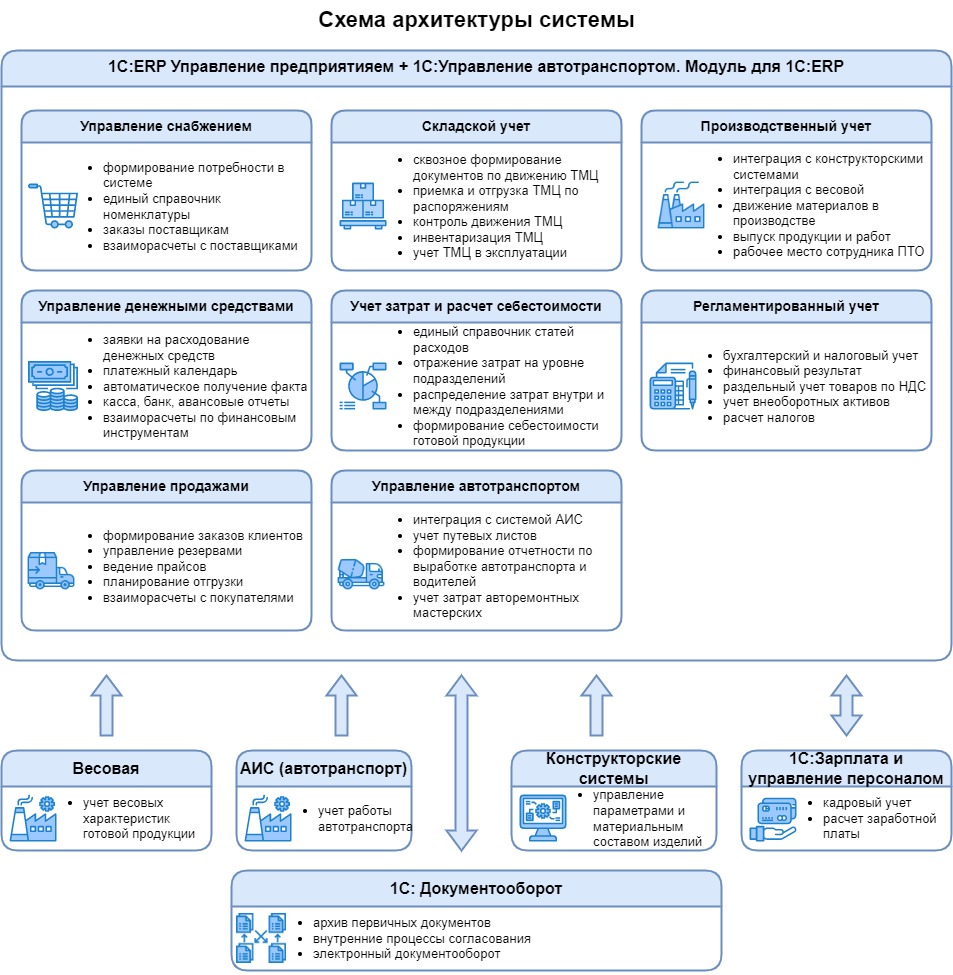

В качестве базового программного решения, способного подойти для выполнения поставленных задач, была выбрана система «1С:ERP Управление предприятием 2» с учетом её широкой функциональности, возможности гибкой настройки и адаптации под специфику конкретных производственных предприятий. Для решения задачи по переводу учета автопарков предприятий холдинга в единую информационную базу было принято решение использовать специализированный модуль «1С:Управление автотранспортом. Модуль для 1С:ERP».

Ввиду различных обстоятельств сроки внедрения предприятий первой волны были директивно ограничены, что повлекло за собой применение нестандартного подхода к внедрению новой системы посредством «экстремального» внедрения. Предприятия второй волны внедрялись по проектной технологии с учетом полученного опыта и наработок от внедрения предприятий первой волны.

Рабочей группой, которая состояла из сотрудников партнера, сотрудников Управляющей компании и сотрудников бизнес-единиц, в рамках проекта комплексной автоматизации предприятий в период декабрь 2020 - февраль 2021 (первые пять предприятий) и март 2021 - сентябрь 2022 (вторые пять предприятий) одновременно были запущены функциональные блоки:

- Управление продажами (нормализованный справочник номенклатуры, заказы клиентов, управление резервами, контроль исполнения заказов, взаиморасчеты с клиентами);

- Управление снабжением (единый справочник номенклатуры, заказы поставщикам, управление остатками, взаиморасчеты с поставщиками, формирование планов закупок);

- Складской учет (сквозное формирование документов по движению ТМЦ, приемка и отгрузка по распоряжениям, контроль движения ТМЦ, инвентаризация, учет ТМЦ в эксплуатации, разработка специального рабочего места кладовщика);

- Производственный учет (интеграция с весовой по учету выпуска готовой продукции, интеграция с конструкторскими системами «Профстрой» и «Winflex», автоматизированном заполнение документов по движению материалов, полуфабрикатов и готовой продукции в производстве между различными переделами, выпуск продукции, переработка на стороне);

- Управление денежными средствами (заявки на расходование, платежный календарь, реестр платежей, получение факта, касса, банк, авансовые отчеты, взаиморасчеты по финансовым инструментам);

- Управление автотранспортом (управление автопарком предприятий, учет путевых листов, учет ГСМ, учет технико-экономических показателей работы автопарка предприятий, учет работы водителей и машинистов, учет оказанных транспортных услуг, учет тарифов и тарифных планов премий водителей, учет тарифов и прейскурантов на оказываемые транспортные услуги, учет затрат автотранспортных подразделений, учет ремонтов и затрат собственных авторемонтных мастерских предприятий, учет работы механиков собственных авторемонтных мастерских предприятий);

- Учет затрат и расчет себестоимости (отражение затрат на 2х уровнях: для подразделений в целом и для конкретной продукции/работы, распределение затрат в зависимости от специфики и особенностей предприятия, гибкая настройки правил распределения расходов в зависимости от подразделений, формирование себестоимости);

- Регламентированный учет (бухгалтерский и налоговый учет, финансовый результат, учет НДС, учет внеоборотных активов, лизинговые операции, комиссионная схема);

- Интеграция со смежными системами: интеграция с весовой по учету выпуска готовой продукции, конструкторскими системами «Профстрой» и «Winflex», «1С:Документооборот КОРП», «1С:Зарплата и управление персоналом», Bitrix24, Microsoft Excel и т.д.;

- Реализована гибкая настройка прав для разделения пользователей по организациям.

В ходе проекта была осуществлена: диагностика бизнес-процессов предприятий, построена и принята модель работы полностью на типовом функционале системы, выполнен перенос начальных данных и требуемых исторических документов, настроена интеграция со смежными системами, проведено групповое и индивидуальное обучение персонала, подготовлена проектная документация.

На этапе опытно-промышленной эксплуатации совместно с партнером было принято решение о расширении типового функционала через разработку под потребности конкретных предприятий специализированных рабочих мест, упрощающих работу пользователей за счет ввода первоначальных данных в одном месте и формирования на основании этих данных типовых документов системы.

Система запущена в промышленную эксплуатацию с марта 2021 года. На текущий момент автоматизировано 520 рабочих мест.

Виктор Гвержис, Директор по ИТ ООО «Атомстройкомплекс-Промышленность»: "Мы построили единую информационную систему на базе «1С:ERP Управление предприятием 2», в которой работают все производственные предприятия холдинга. Система интегрирована со смежными производственными программами и с программами по подготовке производства, что существенно упрощает ручной труд сотрудников по вводу первичной информации. Проект выполнен с минимальным количеством доработок, обновление системы на новые релизы выполняем полностью своими силами".

Виктор Гвержис, Директор по ИТ ООО «Атомстройкомплекс-Промышленность»: "Мы построили единую информационную систему на базе «1С:ERP Управление предприятием 2», в которой работают все производственные предприятия холдинга. Система интегрирована со смежными производственными программами и с программами по подготовке производства, что существенно упрощает ручной труд сотрудников по вводу первичной информации. Проект выполнен с минимальным количеством доработок, обновление системы на новые релизы выполняем полностью своими силами".

Светлана Волкова, руководитель управления отчетности и налогового учета ООО «Атомстройкомплекс-Промышленность»: "Одной из важных задач проекта была задача по унификации нормативно-справочной информации, а также построению на всех предприятиях группы единой логики и правил отражения хозяйственных операций, в соответствии со всеми нормами бухглатерского и налогового учета. Благодаря совместной и плодотворной работе удалось выстроить рабочий процесс таким образом, чтобы вся важная нормативно-справочная информация имела только одну точку ввода, сотрудники предприятий и сотрудники общего центра обслуживания прекрасно понимают свои зоны ответственности и документы по движению ТМЦ заводятся сейчас только на местах. Важным результатом проекта стало то, что предприятия группы перешли на ежемесячное закрытие периода в системе и оперативное формирование регламентированной отчетности из системы".

Светлана Волкова, руководитель управления отчетности и налогового учета ООО «Атомстройкомплекс-Промышленность»: "Одной из важных задач проекта была задача по унификации нормативно-справочной информации, а также построению на всех предприятиях группы единой логики и правил отражения хозяйственных операций, в соответствии со всеми нормами бухглатерского и налогового учета. Благодаря совместной и плодотворной работе удалось выстроить рабочий процесс таким образом, чтобы вся важная нормативно-справочная информация имела только одну точку ввода, сотрудники предприятий и сотрудники общего центра обслуживания прекрасно понимают свои зоны ответственности и документы по движению ТМЦ заводятся сейчас только на местах. Важным результатом проекта стало то, что предприятия группы перешли на ежемесячное закрытие периода в системе и оперативное формирование регламентированной отчетности из системы".

Результаты проекта комплексной автоматизации управления предприятиями:

Общие результаты проекта:

- Построена единая система для работы всех подразделений десяти бизнес-единиц холдинга, по ходу проекта Заказчик своими силами запускал учет новых бизнес-единиц холдинга в системе;

- Обеспечен оперативный ввод информации подразделениями в местах возникновения, увеличен уровень детализации;

- Выполнена интеграция со смежными системами, что обеспечило снижение трудозатрат на ввод первичной информации и обработку документации;

- Переработка справочников системы, применение механизмов ввода на основании, форм подбора и рабочих мест, специальных проверок при создании документов упростили работу всех участников бизнес-процессов, сократили сроки выполнения операций, уменьшили количество ошибок и расхождений;

- Организован процесс согласования с условной маршрутизацией для предварительной проверки документов ответственными лицами, что позволило сократить объем бумажного документооборота, сроки обработки документов;

- Отчетность оперативно формируется в системе с необходимой аналитикой и с учетом прав доступа;

- Подготовка корпоративной отчетности для головной компании ускорилась за счет автоматизированного формирования по данным системы, предприятия группы перешли с квартального, на ежемесячное закрытие периодов в системе;

- Все лучшие практики, ранее используемые только на отдельных предприятиях группы, теперь доступны и используются другими предприятиями, работающими в системе «1С:ERP Управление предприятием 2»;

- Выстроенные процессы и правила ведения учета позволили начать проект по формированию управленческой отчетности для головной компании.

Управление продажами:

- Сотрудники подразделения самостоятельно формируют потребность и управляют резервами продукции;

- Для контроля исполнения заказов, разработано и успешно применяется новое рабочее место «Задание на производство». Рабочее место является упрощенным вариантом планирования загрузки производства на основании заказов клиентов;

- Взаиморасчеты с клиентами ведутся с различной детализацией: по договорам, по расчетным документам и по заказам. Вариант детализации определяется менеджером под конкретный договор;

- Применение соглашений позволило упростить формирование заказов клиента с учетом различных условий, видов цен и пр.;

- Переработанный справочник номенклатуры позволил задать общие стандарты, упростив взаимосвязь как внутри холдинга, так и с внешними партнерами;

- Реализован учет продукции в нескольких единицах измерения: вес, объем, площадь, длина и упаковка, эта информация выведена в типовые документы и печатные формы;

- Для планирования отгрузки полуфабрикатов и готовой продукции было разработано и успешно применяется новое рабочее место «Распоряжение на отгрузку»:

- Рабочее место позволяет менеджеру отдела продаж создавать заявку с необходимой продукцией на основании заказа клиента, сотрудник отдела снабжения/логистики обрабатывает ее на предмет потребности в доставке сторонней организацией, и вносит всю необходимую информацию, сотрудники склада планируют свою загрузку;

- Добавлена возможность формирования на основании введенных данных пакета типовых отгрузочных документов системы с полным автозаполнением. Из рабочего места реализована возможность пакетной печати отгрузочных документов;

- Рабочее место позволяет загружать данные из системы «АИС», работающей на предприятиях группы и автоматически формировать на их основании документы «Распоряжение на отгрузку» для дальнейшей обработки и создания оперативных документов. Ответственный сотрудник производит загрузку данных об отгрузке клиенту ТМЦ и услуг из сторонней системы «АИС», обрабатывает ее и вносит дополнительную информацию в системе «1С:ERP Управление предприятием 2», после чего запускаются обработчики формирования документов выпуска продукции и отгрузочных документов – система считывает данные и объединяет распоряжения по ряду параметров в общие документы «Производство без заказов» с подбором спецификации и списанием материалов использованных при производстве, а также документы «Реализации товаров и услуг»;

- Для планирования перемещений товаров между складами, добавлена возможность создания документа «Распоряжения на отгрузку с хозяйственной операцией «Перемещение товаров» с указанием склада-отправителя и склада-получателя, а также с возможностью пакетной печати всех сопроводительных документов.

Управление снабжением:

- Сотрудники подразделения собирают заявки и самостоятельно формируют плановую потребность в материалах вне системы;

- По заказанным ТМЦ в системе проверяется текущий уровень складских запасов с учетом свободных остатков и резервов. Исходя из имеющейся информации и приоритетов выполняется заказ материалов у поставщиков;

- Сотрудники в системе формируют заявки на расходование денежных средств и отслеживают их исполнение.

Складской учет:

- Учет ТМЦ на складах ведется сотрудниками на местах, самостоятельно на основании распоряжений на приемку и отгрузку;

- На складах налажена оперативная работа по отражению движения ТМЦ, что позволило сотрудникам подразделений оперативно получать информацию о текущих складских остатках, упростило проведение инвентаризаций и ведение учета ТМЦ в эксплуатации;

- Использование статусов документов облегчило контроль за движением ТМЦ;

- Для удобства работы кладовщиков было разработано и успешно применяется новое рабочее место «Рабочее место кладовщика». Рабочее место позволяет передавать материалы под конкретные производственные заказы, а также контролировать количество ранее переданных материалов в производство, позволяет оформлять перемещения полуфабрикатов, готовой продукции и монтажных материалов со складов предприятий на строительные объекты.

Производственный учет и отгрузка продукции:

- Система интегрирована с весовой по учету выпуска продукции. Разработано рабочее место по автоматическому формированию документа «Производства без заказов» на основе данных весовой, что позволяет формировать документы выпуска продукции за период;

- Для планирования загрузки производства и контроля исполнения заказов клиента разработано и успешно применяется новое рабочее место «Задание на производство». Рабочее место объединяет в себе следующий функционал: сотрудник отдела по работе с клиентами заполняет свою закладку потребностями из заказов клиента на период, после чего сотрудник производства распределяет указанные потребности с учетом мощностей и технологии производства, выпуск отражается на основании данного документа с отметкой о выполнении, что позволяет контролировать процесс всеми заинтересованными участниками;

- Разработан и успешно используется сложный механизм интеграции производственных заказов из конструкторских систем «Профстрой» и «Winflex». Особенностью данного механизма является полностью автоматическое создание элементов справочника «Номенклатура» и «Ресурсная спецификация», которая включает в себя несколько производственных переделов и автоматизированное определение трудозатрат на стороне системы «1С:ERP Управление предприятием 2» по заданным маскам и полученным параметрам изготавливаемых полуфабрикатов и готовой продукции;

- Доработано рабочие место для сотрудника ПТО позволяющее автоматически создавать типовые документы «Заказ на производство» и «Этап производства» на основании загруженных данных из конструкторских систем;

- Реализован процесс согласования разрешений на замену материалов как до запуска заказа в производство – менеджерами отдела снабжения или конструкторами, так уже и на конечном этапе выпуска полуфабрикатов или готовой продукции – начальниками производственных подразделений;

- Разработаны специализированные отчеты для контроля исполнения производственных заказов, полноты обеспеченности материалам на центральных складах и в складах производственных подразделений.

Управление денежными средствами:

- Сотрудники подразделений самостоятельно формируют заявки на расходование денежных средств, запускают согласование в системе, отслеживают их исполнение, согласовывают реестр платежей;

- Сотрудники казначейства формируют платежный календарь в системе на основании согласованных заявок на расходование денежных средств;

- Планирование осуществляется своевременно, увеличилась его точность, сократилось количество ошибок;

- Создание платежных поручений выполняется автоматически на основании утвержденных заявок на расходование денежных средств. Выполнена интеграция с Директ-банками. Факт движения денежных средств автоматически транслируется в заявки и в отчеты;

- Отражаются и контролируются взаиморасчеты по финансовым инструментам (кредиты, займы, депозиты).

Управление автотранспортом:

- Построена единая система учета и управления автотранспортом предприятия, которая может быть тиражирована на все предприятия холдинга;

- Выполнена интеграция со смежными системами, для расчета времени работы транспортных средств на основании данных вэб-портала (системы сбора и выполнения заявок на перевозки);

- Оперативное формирование в системе отчетности по технико-экономическим показателям транспортных средств;

- Оперативное формирование отчетности по выработке и расчету премий водителей;

- Оперативное формирование документов реализации на оказанные транспортные услуги сторонним заказчикам на основании заданий путевых листов;

- Учет затрат подразделений автотранспортного участка, оперативное списание ГСМ на основании фактического расхода топлива по путевым листам;

- Учет затрат авторемонтных мастерских в части стоимости выполняемых работ и используемых запчастей в разрезе аналитики - объект эксплуатации.

Учет затрат и расчет себестоимости:

- Справочник статей расходов был переработан с учетом потребностей каждой бизнес-единицы. Удалось объединить некоторые статьи расходов за счет гибкой настройки правил распределения, закрывающей потребность в использовании разных баз для подразделений и организаций. У некоторых статей было принято решение изменить базу распределения, за счет расширенных возможностей новой системы по сравнению с историческими системами;

- Все предприятия группы переведены на централизованный справочник «Статьи расходов»;

- Отчеты в системе позволяют детально проанализировать структуру себестоимости готовой продукции, а также понять какие статьи расходов включены в затраты каждого подразделения;

- Разработано рабочее место для распределения расходов вспомогательных подразделений на увеличение стоимости материалов;

- С 2023 года запланирован переход на метод оценки стоимости списания товаров по ФИФО для решения задач управляющей компании по более детальной расшифровке себестоимости реализованной и выпущенной продукции.

Регламентированный учет:

- Сотрудники общей бухгалтерии проверяют и отражают в учете первичные документы, созданные сотрудниками подразделений в момент совершения хозяйственных операций, то есть с бухгалтеров сняты задачи по ручному вводу большей части документов, оставлены функции контроля;

- Многие документы, требующие ввода именно сотрудником бухгалтерии, формируются на основании других оперативных документов;

- Проводки формируются в автоматическом режиме по заранее настроенным правилам;

- Автоматически выполняются операции по закрытию месяца в управленческом, бухгалтерском и налоговом учетах во время работы пользователей в системе, предприятия группы перешли с ежеквартального закрытия периодов и формирования отчетности на ежемесячный;

- Выполняется автоматический расчет налога на прибыль;

- Автоматизирован расчет транспортного и земельного налога в системе;

- Формируется отчетность по НДС.

«Атомстройкомплекс» – крупнейший строительный холдинг Уральского региона. Холдинг создан в 1995 году и самостоятельно обеспечивает все этапы строительства – от разработки проекта и производства стройматериалов до благоустройства территории и управления уже введенными в эксплуатацию зданиями.

В 2001-2006 годах «Атомстройкомплекс» основывает сначала собственные высокотехнологичные заводы по производству асфальта, светопрозрачных конструкций, чуть позже – заводы по производству извести, тротуарной плитки, арматурных изделий, горячего бетона и твинблоков. Состав холдинга насчитывает 12 заводов, предприятия находятся разных городах Уральского региона и имеют различную специфику производства. Холдинг является крупным работодателем в Уральском регионе, штат сотрудников насчитывает более 6000 человек.

В первую очередь проекта комплексной автоматизации бизнес-процессов вошли пять предприятий:

Дробильно-сортировочное предприятие – производство щебня, в год производится порядка 840 000 кубометров щебня, такой объем полностью удовлетворяет потребности холдинга, при этом почти половина продукции уходит на внешний рынок.

Известь Сысерти – производство комовой, порошкообразной и гидратной извести, которая применяется в строительной индустрии, черной металлургии, целлюлозно-бумажной, химической, сахарной промышленности и сельском хозяйстве. В год производится порядка 140 000 тонн извести.

Атомстройкомплекс Цемент – производство цемента высокого качества из известняка, добываемого на Габиевском месторождении Сысертского района. Производственные мощности предприятия позволяют производить до 550 000 тонн высокомарочного цемента в год. Особенность производственного процесса на предприятии – высокая экологическая безопасность, пылеулавливающий фильтр очищает воздух от примесей на 99,975%.

Теплит – выпуск продукции из автоклавного газозолобетона широкой номенклатуры под торговой маркой Твинблок. Основным материалом для изготовления твинблоков стала переработанная зола Рефтинской ГРЭС, благодаря заводу из 180 000 тонн отработанного продукта, который прежде шел в отвал и загрязнял местность, сегодня ежегодно производится 520 000 кубометров твинблока. Два завода в городе Берёзовском и посёлке Рефтинский охватывают около 50% объема рынка УРФО.

Богдановичский завод минерало-ватных плит – производство теплоизоляции торговой марки ИзБа, утеплитель производится из расплава горных пород базальтовой группы, с добавлением синтетического связующего. В год производится около 3 000 тонн минераловатного волокна. Завод расположен в городе Богданович Свердловской области в 90 км от Екатеринбурга, предприятие оснащено современным оборудованием производства Италии и Словении, позволяющим выпускать продукцию плотностью от 30 до 200 кг/м.куб и толщиной от 40 до 200 мм, контроль и управление линии на всех этапах изготовления осуществляются посредством промышленных компьютеров.

Во вторую очередь проекта комплексной автоматизации бизнес-процессов вошли пять предприятий:

АтомПрофи+ – осуществляет полный спектр услуг в области проектирования, монтажа, изготовления конструкций из ПВХ и алюминиевых профилей, навесных вентилируемых фасадов из керамогранита и алюминиевых композитных панелей.

Бетон - Экспресс – производит все классы бетона от В7,5 (М100) до B60 (М800), включая мелкофракционные. Производственная база предприятия объединяет четыре завода: три бетонных завода «Liebherr» (Германия) и один асфальтобетонный завод «Ammann» (Германия). Заводы расположены в разных районах Екатеринбурга, что обеспечивает оптимальную логистику при доставке бетона на стройплощадки города. Мощность заводов - более 300 куб/час.

Каменск-Уральский завод строительных материалов «SiMAT» – осуществляет производство цветного силикатного кирпича, стеновых блоков, межкомнатных и межквартирных перегородок, а также рустированного кирпича (с механической обработкой граней под природный камень). Цветной силикатный кирпич «SiMAT» применяется компанией «Атомстройкомплекс» для облицовки жилых домов массового сегмента ввиду высоких эксплуатационных свойств материала и является своеобразной визитной карточкой компании. Возможность обновлять цветовую палитру, а также использовать сочетания цветов обеспечивают разнообразие визуальных решений. «SiMAT» — это единственное в стране предприятие с замкнутым автоматизированным производственным циклом. Установленное на заводе высокоточное европейское оборудование действует как единый конвейер, специалисты нужны только для контроля и управления машинами.

АТОМ-Технология – осуществляет сборку всех видов балочно-ригельной опалубки и защитных экранов по индивидуальным проектам, а также ремонт инвентарных элементов опалубки и лесов из арендного парка. Производит межкомнатные двери для установки на всех объектах, возводимых и реконструируемых компанией «Атомстройкомплекс»: в жилых домах, офисных центрах, а также в детских садах, школах, больницах. Для знаковых объектов «АТОМ-Технология» изготавливает эксклюзивные изделия. Например, при реконструкции Дома Севастьянова мастера воссоздали старинные интерьеры, изготовили мебель и элементы отделки.

Завод Берит – одно из крупнейших предприятий по производству строительных материалов в Свердловской области. На его территории расположены четыре высокотехнологичные линии: HESS (Германия) по производству вибропрессованной тротуарной плитки, SHNELL GROUP (Италия) по выпуску арматурных изделий, PEDERSHAAB (Дания) по производству железобетонных труб и стеновых колец, линия EBAWE по производству неизвлекаемой опалубки для монтажа стен и перекрытий.

|

|

|